Асфальтобетонні суміші: основні різновиди, особливості

У цій статті ми розповімо про те, що собою представляють найбільш затребувані будівельні матеріали, які використовуються для влаштування дорожніх покриттів. Крім того, ми розглянемо те, як виробляються асфальтобетонні суміші по ГОСТу і які вимоги пред'являються до цього типу продукції.

особливості матеріалу

Асфальтобетон - це різновид будівельних матеріалів штучного походження, яка використовується для пристрою дорожнього полотна та інших великогабаритних покриттів. Виробничий процес передбачає виготовлення, і подальше ущільнення спеціальної суміші, підібраною відповідно вимог, викладених в ГОСТ 9128.

Асфальтобетонна суміш в наші дні виготовляється з наступних компонентів:

- мінеральні матеріали (дрібнозернистий щебінь, кварцовий пісок, а також тонкодисперсний мінеральний порошок для асфальтобетонних сумішей);

- в'язка органічна основа (бітум).

Важливо: У минулому столітті, замість бітуму або разом з бітумом, як в'язкої основи, застосовувався дьоготь. Згодом, через дорожнечу, малої міцності і нерентабельність використання, дьоготь був виключений зі складу асфальтобетонних сумішей.

Виготовлення суміші передбачає ретельне перемішування всіх компонентів з доведенням складу до високих температур.

Класифікація сумішей

Залежно від того, який мінеральний порошок застосований, різняться такі модифікації сумішей:

- гравійні;

- щебеневі;

- піщані.

Ставлення до тієї чи іншої модифікації визначає особливості застосування асфальту.

Так, наприклад гравійні і щебеневі модифікації, як правило, використовуються при влаштуванні дорожнього полотна, покриття площ, тротуарів і т.д. У той же час, піщані модифікації використовуються при виготовленні підстав статі на великих промислових об'єктах.

Важливо: Питома вага асфальтобетонної суміші, в залежності від маси компонентів, в середньому, становить 1.8-2.2 т з розрахунку на 1м ?.

Відповідно до фракцією застосованого заповнювача, асфальтобетонна суміш може бути наступних типів:

- грубозерниста (з розміром часток не більше 40 мм);

- дрібнозернистий (з розміром часток не більше 20 мм);

- піщана (з розміром часток не більше 10 мм).

За вмістом щебеню або гравію щільні гарячі асфальтобетони поділяються на такі типи:

- «А» з вмістом щебеневого заповнювача 50-60% від загального обсягу;

- «Б» з вмістом заповнювача 40-50%;

- «В» з вмістом заповнювача 30-40%.

холодні асфальтобетоны также содержат мелкозернистый заполнитель и представлены на рынке типами Бх и Вх, где добавочная буква «х» является температурной характеристикой готового материала.

Піщані асфальтобетони як гарячі, так і холодні, по типу застосованого заповнювача діляться на наступні категорії:

- Матеріали, вироблені із застосуванням піску, отриманого з відсіву дроблення, позначаються як Г і Гх (вміст заповнювача до 30% від загального обсягу);

- Матеріали, вироблені із застосуванням природного піску або його суміші з відсівом дроблення, позначаються як Д і Дх (зміст - до 70%).

Виходячи з фізико-механічних показників готових матеріалів і зі складу застосованих компонентів, асфальтобетонним сумішей присвоюються відповідні марки. Залежно від присвоєної марки і від товщини покриття, визначається витрата асфальтобетонної суміші на 1 м2.

Марка холодних модифікацій:

- МІ, МII - Бх і Вх;

- МИ, МII - ГХ;

- MII - Dk.

Марка високопористих і пористих модифікацій - МІ, МII;

Марка високоплотних і щільних гарячих модифікацій:

- МI, МII - А;

- МI, МII, МIII – Б и Г;

- МII, МIII – В и Д.

Як вже було сказано, асфальтобетонні суміші виготовляються з застосуванням сполучного компонента, який разом з заповнювачем розігрівається до робочих температур.

Відповідно до цієї особливістю, готові суміші поділяються на такі модифікації:

- холодні - виготовляються із застосуванням рідких нафтових бітумів. Робоча температура готового матеріалу складає + 5 ° С і вище.

- Гарячі - виготовляються із застосуванням переважно вузьких нафтових бітумів. Робоча температура матеріалу, при якій можливе укладання +120 ° С;

Важливо: При виготовленні холодних сумішей застосовується тільки дрібнозернистий або піщаний заповнювач.

При виробництві дорожнього матеріалу спостерігається залишкова пористість асфальтобетонної суміші. Це явище притаманне як гарячим, так і холодним модифікаціям і розраховується у відсотках, виходячи зі співвідношення кількості пір до обсягу матеріалу після ущільнення.

Відповідно до цього параметром, готовий матеріал підрозділяється на наступні категорії:

- високощільний асфальтобетон (ступінь залишкової пористості 1,0-2,5%);

- щільний (2,5-5,0%);

- пористый (5,0-10,0%);

- високопористий (10,0-18,0%).

Холодні суміші після ущільнення характеризуються залишковою пористістю не більше 10,0%.

АБЗ та актуальні на даний момент виробничі технології

Після того як ми визначилися з загальними характеристиками і класифікацією асфальтобетонних сумішей, розберемося з тим, яка інструкція їх виробництва.

Виробництво асфальтобетонних сумішей здійснюється промисловим способом на спеціалізованих підприємствах асфальтобетонних заводах (АБЗ). Розглянемо коротко, що собою являє сучасний АБЗ.

Устаткування для виготовлення асфальтобетону

Сучасні АБЗ можуть бути мобільними (пересувними) або стаціонарними. Але, не дивлячись на конфігурацію, вони обладнані всіма пристроями, необхідними для автономного виконання всіх технологічних операцій.

Серед технологічних операцій, що проводяться на сучасних АБЗ, відзначимо наступні:

- Операції, в ході яких виконується приймання, зберігання і подача в бункери кам'яного заповнювача.

- Операції, в процесі яких виконується приймання, зберігання, нагрівання і подача в дозатор сполучного компонента (бітуму);

- Операції, в ході яких виконується прийом, зберігання і подача в дозатор мінеральних порошкових наповнювачів;

- Операції прийому, зберігання, нагрівання і подачі в дозатор поверхневих активних речовин (ПАР);

- Комплексні операції, орієнтовані на приготування сумішей (дозування компонентів, попередня сушка мінеральних наповнювачів, просівання (сортування) нагрітого щебеню або гравію, дозування сполучного компонента (бітуму), змішання компонентів в змішувачі і подальша їх вивантаження у вигляді готової суміші);

- Операції, в процесі яких виконується складування, короткочасне зберігання і відвантаження готового продукту.

Для ефективного проведення вищезгаданого переліку робіт, АБЗ оснащуються наступним переліком технологічного обладнання:

- Пристрої для прийому, зберігання і подачі кам'яних матеріалів в бункери змішувача;

- Пристрої для прийому зберігання та подачі мінерального порошку до змішувача (подача матеріалу здійснюється за допомогою пневмосистеми);

- Пристрої для прийому, зберігання, розігрівання і нагнітання бітуму в змішувач;

- Пристрої для прийому, зберігання, розігріву і нагнітання ПАР в змішувач;

- Дробильно-сортувальні установки, призначені для подрібнення заповнювач і відсіювання необхідної фракції;

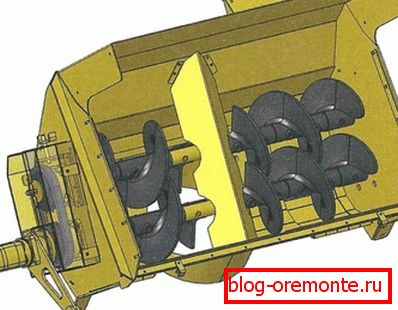

- Змішувачі, в яких відбувається перемішування всіх компонентів до необхідної консистенції;

- Устаткування для відвантаження готового продукту (елеватор або скіп) і накопичувальні бункери.

Сучасні АБЗ, відповідно до типу розташування під'їзних шляхів, підрозділяються на приоб'єктні (притрасові) і прирейкові модифікації.

Вибираючи виробниче обладнання, необхідно враховувати параметри продуктивності, які безпосередньо залежать від числа змішувальних установок. Так на стаціонарних заводах застосовується від двох до шести змішувачів, в той час, як на мобільних аналогах, ціна яких доступніше, число установок не перевищує двох одиниць.

З огляду на те, що АБЗ за принципом дії поділяються на модифікації періодичного і безперервного дії, розглянемо виробничі технології, характерні для кожної категорії.

Виробничі технології безперервного і циклічного приготування

Технологія безперервного приготування асфальтобетону передбачає виконання таких виробничих етапів:

- Приймання та зберігання мінеральних матеріалів в спеціальних бункерах, оснащених дозаторами. На цьому ж етапі дозується щебінь і пісок з урахуванням технологічних норм і ступеня вологості матеріалів.

- Приймання та дозування мінерального заповнювача у вигляді порошку.

- Далі, необхідну кількість матеріалів з дозаторів транспортується в сушильний барабан, де компоненти майбутньої суміші нагріваються і інтенсивно перемішуються, в результаті чого, надмірна волога виводиться назовні.

- Нагрівання і подальше дозування бітуму. Нагрітий матеріал направляється в змішувач, куди потрапляють інші заздалегідь просушені матеріали.

- Найбільш важливий етап, в ході якого всі компоненти перемішуються до однорідної консистенції.

- Відвантаження готового матеріалу в накопичувальний бункер з подальшим відвантаженням продукції в транспортний засіб.

Важливо: Технологія безперервного дії не передбачає сортування і дозування гарячих мінеральних наповнювачів. Тому необхідно особливо відповідально поставитися до дозуванні цих компонентів своїми руками ще в холодному стані.

Циклічна технологія приготування асфальтобетону є класичною методикою і передбачає ретельне відсіювання і дозування мінеральних наповнювачів в нагрітому стані. В результаті суміші, приготовані на такому обладнанні, в більшій мірі відповідають технологічним вимогам.

Крім того, продукт, приготований за класичною технологією, вважається більш однорідним, так як всі наповнювачі перемішуються як в сухому стані, так і після додавання сполучного компонента.

Отже, ми розглянули основні особливості асфальтобетону і отримали загальне уявлення про виготовлення цього матеріалу. Наостанок, розповімо про фактори, які впливають на властивості асфальтобетону, і розглянемо способи мінімізації збитку.

Сегрегація асфальту і боротьба з цим явищем

Практика будівництва дорожнього покриття свідчить про те, що якість асфальтобетону багато в чому залежить від температури і однорідності гранулометричного складу укладається суміші.

В ході виявлення причин руйнування дорожнього полотна, було встановлено, що найбільш важливим фактором, що впливає на ці параметри, є сегрегація асфальтобетонної суміші.

Сегрегація (розшарування) стосовно до асфальтобетону може бути температурної або фракційної. Явище сегрегації неминуче виникає в процесі транспортування готової суміші від виробничого підприємства до ділянки, на якій ведеться будівництво.

В ході транспортування матеріалу відбувається його охолодження на ділянках зіткнення з кузовом автотранспортного засобу. Крім того, суміш охолоджується зверху так як, найчастіше, перевозиться у відкритому стані. При протіканні цих процесів на дно кузова осідають важкі фракції суміші.

В результаті суміш розшаровується за температурними та фракційним параметрам, отже, при укладанні полотна, оптимальні показники за міцністю не можуть бути гарантовані.

Важливо: Якщо не подбати про призупинення сегрегаційний процесів, ремонт дорожнього покриття при нормальній експлуатації доведеться проводити як мінімум раз в 2-3 року.

Ефективним вирішенням даної проблеми є перевантажувач асфальтобетонної суміші. Якщо раніше технологічний ланцюжок складалася з самоскида, з якого суміш відвантажували прямо в асфальтоукладальник, і самого укладача, то для попередження сегрегації вводиться додаткова ланка - перевантажувач.

За допомогою цієї техніки суміш з самоскида перевантажується в асфальтоукладальник. В процесі перевантаження, матеріал доводиться до оптимальної робочої консистенції і до робочої температури по всьому об'єму.

Зрозуміло, застосування додаткової спецтехніки обертається подорожчанням собівартості готового результату, але міцність зданого в експлуатацію полотна збільшиться в рази.

Сучасний перевантажувач обладнаний спеціальним містким бункером, здатним забезпечити безперервний процес подачі асфальтобетону, що дозволяє скоротити терміни, необхідні для укладання покриття.

висновок

Теперь мы знаем о том, какой вес 1м3 асфальтобетонной смеси и о том, что представляет собой этот строительный материал. Кроме того, мы рассмотрели особенности промышленного производства в соответствии с ГОСТ на асфальтобетонные смеси и обозначили факторы, оказывающие негативное воздействие на прочностные параметры готового продукта (читайте также статью «Типы асфальтобетонных смесей и особенности их производства»).

Залишилися якісь питання? Більше корисної інформації ви зможете знайти, подивившись відео в цій статті.