Прискорювач твердіння бетону: паровий прогрів при

Будь-яке будівництво має здійснюватися в певні терміни, які закладаються ще в проекті, але іноді виникають певні форс-мажорні обставини, у зв'язку з чим може виникнути питання, як прискорити твердіння бетону, як основного сполучного компонента.

Такими непередбаченими обставинами можуть бути нестиковки із суміжниками, погодні умови і навіть банальна недбалість працівників, але терміни від цього змінюватися не можуть, отже, процес в деяких моментах доводиться прискорити.

Для цього існує кілька способів, що дозволяють розчинів швидше схоплюватися, і про них піде мова нижче, а крім цього, ми зможемо продемонструвати вам відео в цій статті на цю тему.

Звичайні важкі бетони

Примітка. Згідно ГОСТ 18105-86 (Правила контролю міцності) марочна міцність бетону досягається через 28 діб після його укладання на місце використання. Але нинішні темпи будівництва, а також різні форс-мажорні обставини, про які згадувалося у вступі, вимагають використовувати різні способи прискорення твердіння бетону.

Якість продукції від цього ніяк не погіршується, зате скорочується час виробництва, а разом з ним і його вартість, що теж дуже важливо.

Що це таке

- У заводських умовах виробництво залізобетону особливо гостро потребує швидкому наборі міцності по ряду причин. Перш за все, це можливість швидше обертати форми, отже, ефективніше використовувати устаткування, що веде до підвищення продуктивності в цілому. Подібна інтенсифікація застосовується за допомогою прискорення гідратації і гідролізу клінкерних матеріалів.

- Як правило, в таких випадках вміст води в цементному тесті досить низька і тут створюється швидке перенасичення продуктами гідратації і гідролізу (цементних мінералів) водного середовища. Таке наростання міцності найбільш ефективно в жорстких сумішах з низьким В / П, які досить добре ущільнені, а всі процеси відбуваються в тонких плівках тесту.

- Цемент более мелкого помола здесь наиболее эффективен, ведь реакция его частиц на различные процессы значительно возрастает, особенно если совершается так называемое «мокрое домалывание» в вибрационных мельницах до 5000-5500 см2/ Г (питома поверхня). У тих ситуаціях, коли питома поверхня більше зазначених значень, то разом з цим зростають витрати не енерго- і водоспоживання.

- Серед основних методів прискорення можна виділити три основні способи, які використовуються в сучасному будівництві. По-перше, це паровий прогрів бетону при атмосферному тиску, по-друге, це паровий прогрів бетону в автоклаві при підвищеному тиску і, по-третє, це електричний прогрів бетону. Крім методів існують ще різні хімічні компоненти, які сприяють прискоренню процесу.

Паровий прогрів при атмосферному тиску

Найбільш популярний прискорювач твердіння для бетону на більшості ЗЗБВ, це його теплова обробка камерах пропарювання за допомогою насиченої пари. Весь процес при цьому можна розділити на чотири основні етапи, першим з яких можна назвати отформованіе ЖБ вироби (дізнайтеся також що таке модуль пружності бетону).

Отформованіе або етап №1 відбувається при температурі 18? C-22? C, де залита конструкція витримується деякий час (в залежності від її розмірів). Це призводить до того, що розчин починає схоплюватися, тобто, він набуває початкову міцність.

Після цього приступають до етапу №2, коли відформовану конструкцію починають обдавати гарячою парою і та прогрівається від верхніх шарів - до середини, наповнюючись водою. Таке насичення відбувається за рахунок процесу конденсації - гаряча пара, стикаючись більш холодними стінками ЗБВ, проникає в його пори. Завдяки підвищенню температури збільшується швидкість затвердіння бетону.

Саме на цьому етапі відбуваються найзначніші деструктивні процеси через теплового розширення компонентів від нагрівання конструкції. Так як плита нагрівається нерівномірно (зверху - швидше, зсередини - повільніше) і водяні пари створюють певний тиск, то це теж посилює деструкцію. Найбільш ефективно такий процес розвивається, коли температура перевищує 50? C - збільшується об'ємний коефіцієнт розширення води і повітря.

Коли все ЖБ виріб досягає рівномірного прогріву у всіх своїх шарах, деструктивні процеси завершуються, тоді починається інтенсивне зростання міцності, що можна назвати етапом №3.

Далі йде етап №4, коли починається охолодження бетону після ізотермічного охолодження. Виходить, що вся конструкція як би стискається, і при цьому скорочуються її пори, видавлюючи тим самим вологу на поверхню, де та й висихає досить швидко. Але цей процес повинен бути строго контролюємо, так як при різкому охолодженні можуть утворюватися тріщини в конструкції, особливо це стосується невисоких марок бетонів.

У зв'язку з цією небезпекою температуру в камері знижують досить повільно, в залежності від величини конструкції - чим більше її обсяг - тим більша небезпека розтріскування.

Тому інструкція передбачає більш дрібних виробів зниження температури не швидше, ніж на 30? C-40? C на годину, а для більших - на 20? C-30? C на годину. Також приділяється увага і вилученню плити з камери - різниця в температурі всередині камери і зовні не повинна перевищувати 40? C.

Примітка. Примітно, що такий метод можна зробити більш ефективним, використовуючи різні прискорювачі схоплювання і твердіння бетону (хімічні добавки), які знижують деструктивні зміни. Це не тільки підвищує якість, але і скорочує весь робочий процес.

Автоклавный метод

При прогріванні паром бетонних виробів при температурі від 160 ° C до 180? C під тиском від 8 до 12 атмосфер конструкція продовжує зберігати воду в порах в капельножидком стані. Яких-небудь істотних відмінностей в процесі затвердіння цементу між автоклавним методом і атмосферним тиском не існує.

Хоча тут після чотирьох-шести годин інтенсивного прогрівання міцність виробу може навіть перевищити марочну, що призводить до більшої закристаллизованности цементного каменю і, як наслідок, його твердіння після цього відбувається повільніше, ніж після гарячої обробки при атмосферному тиску.

Зате при автоклавної обробці існує одна значна відмінна риса - зерна заповнювачів з кислих гірських порід взаємодіють з гидролитической вапном портландцементу (при температурі вище 100? C). Завдяки цьому поліпшуються технічні властивості і структура бетонного вироби.

Але в зв'язку з якимось дефіцитом такого обладнання і складністю виробничих технологій зростає ціна таких процесів - в зв'язку з цим для звичайних бетонів такий метод не отримав широкого застосування і частіше використовується для виготовлення пористих бетонів.

Електропрогрів

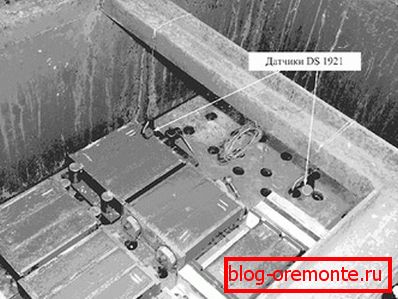

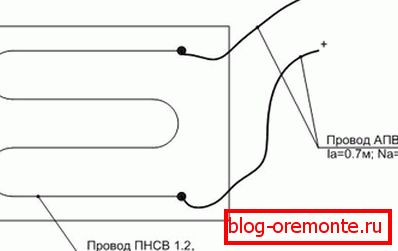

Такий спосіб прогріву досить простий і використовується переважно в зимових умовах на будівельних майданчиках при температурі нижче -5? C - це використання ПНСВ (Провід Нагрівальний Сталевий Вінілова оболонка) і понижувального трансформатора. Його простота підтверджується також і тим, що цей же метод без особливих зусиль і розумових затрат можна здійснити будинку своїми руками, використовуючи в якості понижувального трансформатора зварювальний апарат.

До того, як почнеться заливка посеред арматурного каркаса, укладаються петлі з ПНСВ, які згодом будуть нагріватися від понижуючого трансформатора. Примітно, що при використанні агрегату потужністю всього 80kW можна за один раз прогріти 90м3 бетону - це досить невеликі витрати, які забезпечують низьку собівартість продукції. До недоліків прогріву бетону зварювальним апаратом можна віднести незручності прокладки самого кабелю, який необхідно закріпити до каркасу таким чином, щоб не перетерти ізоляцію - в іншому випадку виникне коротке замикання через землю і петля вийде з ладу.

Принцип прогріву опалубки електродами по своїй суті нічим не відрізняється від методу з використанням ПНСВ, тільки тут в якості нагрівальний елементів виступає арматура або товста катанка (8-10 мм).

Різниця в тому, що петлі з ПНСВ зручно укладати в плиту або плитний фундамент, а ось електроди більше підходять для вертикальних конструкцій, тобто, для вертикальної опалубки. І ще різниця полягає в тому, що електроди зазвичай встромляють відразу після заливки, а не до неї.

Відстань між електродами дотримується порядку 60-100 см, але це залежить від температури на вулиці - чим вона нижча, тим частіше вставляють арматуру, щоб збільшити інтенсивність нагріву.

Також тут гріється не саме електрод, як у випадку з ПНСВ, а вода між арматурами (кому знаком принцип кип'ятильника з двох лез, тому пояснювати не треба). Примітно, що при прогріванні колони достатньо всього однієї арматури, яка послужить фазою, а землею буде металевий каркас споруди.

Примітка. Недоліком електродного прогрівання є великі енерговитрати. Один електрод буде споживати близько 45-50А.

В даному випадку нагрівальні елементи монтуються безпосередньо в щити опалубки, і їх завжди можна замінити, якщо вони прийдуть в непридатність. Переваги такого обігріву полягає в його рентабельності - опалубку можна застосовувати практично для будь-якої висоти будинків і використовувати навіть при 25-градусному морозі. Але в той же час, її неможливо використовувати для нестандартних конструкцій, і її вартість досить висока.

Деякі хімічні прискорювачі

Пояснення. Для початку варто пояснити, що між прискорювачем тверднення і схоплювання є різниця. Так, на схоплення препарат спрацьовує в перші години і робить більш інтенсивним набір пластичної міцності або формування після замішування цементу водою. А ось на затвердіння хімікат працює не тільки годинами, але цілодобово, роблячи найбільш швидким набір міцності за період свого впливу.

«Форт УП-2» это комплексная добавка, которую часто используют для очень широкого спектра бетонов и железобетонов различных марок. Наибольший эффект ускоритель твердения для пенобетона и бетона показывает, когда его применяют для ускорения твердения в строительстве монолитных конструкций, а также формовочных изделий - данный модификатор обычно используется для беспропарочного производства ЖБИ при температуре воздуха в помещении от 10?C и выше.

Количественная масса «Форт УП-2″составляет всего 0,5%-0,7% от общей массы используемого цемента и за одни сутки обеспечивает 70% набора прочности и это при полном отказе от ТВО.

Асилін-12 это ускорение твердения бетона жидкого типа, который используется как при низких, так и при высоких температурах и практически безопасен для человеческого организма. Чаще всего такой модификатор применяют, когда температура окружающей среды ниже 10?C и выше 25?C, чем увеличивают весь цикл работ примерно в 1,5-2 раза.

По сравнению с порошкообразными составами Асилін-12 имеет несомненное преимущество, так как при замешивании он распределяется в растворе равномерно, чем значительно улучшает качество производства.

висновок

На закінчення слід сказати, що технічні властивості ЖБ виробів, де були застосовані будь-які типи прискорення твердіння, практично не змінюються. Отже, різання залізобетону алмазними колами і алмазне буріння отворів в бетоні проходить аналогічно з природним твердением і не вимагає ніяких доповнень (дізнайтеся тут, як виробляється знепилювання бетону).