Виробництво газобетонних блоків. приготування суміші.

Лінія для виробництва газобетонних блоків може стати основною досить вигідного приватного бізнесу. Пов'язано це з тим, що технологічний процес виготовлення даного матеріалу не відрізняється складністю, і при фундаментальної теоретичної підготовки можна отримати великий обсяг якісної продукції при відносно невеликих вкладеннях.

Нижче ми опишемо, як виробляється будівельний газоблок, і на які нюанси технології варто звернути увагу.

Загальна схема роботи

Газобетон представляет собой ячеистый материал, который используется как для возведения несущих конструкций, так и для утепления уже существующих стен (см.также статью «Срок службы бетона: продляем время эксплуатации бетонной конструкции»).

Зверніть увагу! Призначення блоків залежить від їх щільності. До групи конструкційних матеріалів відносяться вироби класу D1000 - D700, а для теплоізоляції найчастіше застосовуються модулі D400.

Технологія виробництва газобетонних блоків включає в себе кілька етапів:

- Спочатку ми готуємо суміш з компонентів, найбільш важливим з яких є газообразующую матеріал.

- Потім суміш розливається у форми, в яких проходить реакція. У цьому час формуються пори в товщі розчину, а цементні гранули починають набирати твердість.

- Після попереднього набору міцності отверділий моноліт відправляємо на різку, де він розпилюється тонкими сталевими струнами відповідно до конфігурації модулів.

- Також можливо лиття в касетні форми, при якому різання не потрібно: обладнання з виробництва газобетонних блоків налаштовується так, щоб вироби з форми виходили вже в потрібному розмірі.

Потім настає черга сушки. Якість виконання цієї операції визначає, наскільки міцним буде будівельний матеріал.

Залежно від умов обробки газобетон ділять на два типи:

- автоклавний - видалення рідини і остаточний набір міцності здійснюється в спеціальних пристроях під тиском і під впливом високої температури.

- Лінія - твердіння відбувається в природних умовах. Цей різновид куди простіше проводиться своїми руками, та й ціна у неї нижче, але по міцності автоклавні блоки багаторазово її перевершують.

опис етапів

приготування суміші

Якщо інформація, викладена вище, вас надихнула, і ви вже готові купувати б у обладнання для виробництва газобетонних блоків, то вам варто або прийняти на роботу грамотного технолога, або вивчити ази виробництва самому. Для початку радимо прочитати всі поради, наведені в цьому розділі.

Як ми зазначали раніше, починається технологічний цикл з приготування складу.

Найбільш часто використовувані пропорції наводяться в таблиці:

| матеріал | Масова частка, % |

| Цемент марки М400 - М500 | От 50 до 72 |

| пісок | 20 - 45 |

| вапно | 1,5 – 5,5 |

| Алюмінієвий газообразующую склад | 0,05 – 0,1 |

| Вода для реакции | 0,3 – 0,9 |

Зверніть увагу! Для підвищення якості матеріалу інструкція рекомендує брати пісок з масовою часткою глини не більше 7%.

- Спочатку з води і алюмінієвого порошку готуємо суспензію. Отриманий склад постійно перемішуємо щоб уникнути розшарування.

- Після цього вводимо суспензію в суміш цементу, піску і вапна, додаємо воду і змішуємо матеріал до однорідного стану.

Заливка и сушка форм

Паралельно з приготуванням складу виконуються такі операції:

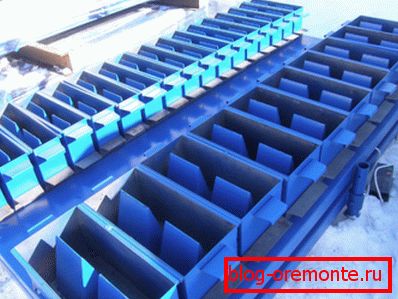

- Форми (касетні або для виготовлення моноліту під порізку) збираємо з окремих деталей.

- Для з'єднання використовуємо болти або спеціальні роз'ємні кріплення.

- Усередині змащуємо форми машинним маслом, що полегшить нам витяг будівельних блоків після сушки.

- Заповнюємо ємності розчином, ущільнюючи його для видалення великих бульбашок повітря.

Після цього відбувається первинний набір міцності. Цей процес зазвичай займає від трьох до шести годин в залежності від складу розчину. Під час затвердіння бажано оберігати форми від різких перепадів температури, оскільки це може привести до розтріскування заготовок.

Після завершення первинної сушки деталі витягаємо з ємностей і піддаємо подальшій обробці.

Розпилювання і остаточне затвердіння

При промисловому виготовленні газобетонних модулів зазвичай застосовується технологія розпилювання моноліту.

Здійснюється вона за такою схемою:

- Отверділа заготівля великого розміру витягується з форми і подається в розпилювальний верстат.

- За допомогою тросових або стрічкових пилок малої товщини моноліт розрізається на фрагменти потрібного розміру.

- У деяких випадках на блоках вирізаються монтажні пази. При цьому управління пилами здійснюється за допомогою спеціальної комп'ютерної програми.

Зверніть увагу! Технологія розпилу дозволяє виготовити модулі з відхиленням за розміром не більше 1 мм в більшу або меншу сторону. Це істотно полегшує роботу по зведенню кладки з газобетону.

А ось міні завод з виробництва газобетонних блоків, який використовують в приватному виробництві, рідко комплектується пилами.

Тут зазвичай застосовується інша методика:

- Замість форми для заливки моноліту використовуються конструкції з внутрішніми перемичками.

- В процесі заливки розчин розподіляється по осередках такої касети, і затвердіння здійснюється вже в потрібній формі.

- Після набору міцності заготовки витягуються з касети і, минаючи розпил, відразу надходять на ділянку сушки.

Недоліком такого методу є ризик порушення геометричної форми блоків. Втім, при належній акуратності при складанні і заливці цього можна уникнути.

На завершальному етапі здійснюється автоклавирование: заготовки поміщаються в спеціальну камеру, яка герметично закривається. Далі в робочу область нагнітається повітря для створення тиску близько 12 атмосфер, і при підвищеній температурі відбувається остаточне «дозрівання» матеріалу.

висновок

Линия по производству газобетонных блоков может работать достаточно эффективно только в том случае, если все технологические процессы будут правильно спланированы. Вот почему для получения качественного строительного материал, который будет отличаться хорошими эксплуатационными характеристиками и пользоваться спросом, нужно внимательно изучить нюансы всех методик (см.также статью «Строим дом из газобетона экономно»).

Для початку варто переглянути відео в цій статті, а потім - приступити до освоєння технології на практиці.